Avanço do setor em meio à volatilidade

Com expectativa de atingir 90 milhões de toneladas de rações e concentrados, além de quase 4 milhões de toneladas de suplementos, a fabricação de alimentos para animais no Brasil projeta crescimento de aproximadamente 3% em 2025, segundo o Sindirações.

Entretanto, esse avanço é condicionado a fatores que extrapolam a eficiência industrial. Entre os principais, destacam-se os eventos climáticos extremos e os efeitos do fenômeno La Niña, a volatilidade do câmbio, sobretaxas e barreiras protecionistas, as oscilações nos preços das commodities, além de pressões internas como inflação, juros e déficit fiscal.

Esse cenário multifatorial torna ainda mais urgente o fortalecimento dos pilares técnicos e regulatórios da indústria, especialmente no que se refere à segurança do alimento, padronização dos processos e qualidade do produto final.

Produzir ração é produzir alimento

Ainda é comum subestimar a complexidade do processo envolvido na produção de ração animal. No entanto, com a obrigatoriedade da rastreabilidade, o avanço da digitalização e a importância da sustentabilidade e bem-estar, a responsabilidade dos fabricantes chegou muito além da simples entrega de desempenho zootécnico.

Produzir ração é, antes de tudo, produzir alimento. Isso implica incorporar ao processo produtivo exigências como a garantia da qualidade microbiológica e físico-química, a ausência de contaminantes físicos, químicos e biológicos, a conformidade ambiental e a prevenção de desperdícios, além do rigor na segurança de alimentos com impacto indireto sobre a saúde pública (humana), pois, estarmos tratando de cadeias de produção de proteína animal.

A fabricação de alimentos para animais exige um encadeamento técnico complexo, iniciado já no projeto da fábrica e se estende por diversas etapas críticas. Isso inclui o dimensionamento e instalação de equipamentos, a seleção e qualificação de fornecedores, a definição de formulações, a validação da qualidade das matérias-primas, a armazenagem controlada e movimentação interna, a calibração e operação de equipamentos de dosagem, moagem, mistura, peletização e resfriamento, além do controle de limpeza, manutenção e organização de layout.

Mais do que estruturas físicas e sistemas automatizados, é indispensável contar com equipes capacitadas, conscientes da criticidade de suas tarefas. A formação técnica e a cultura de responsabilidade são elementos estruturantes da segurança e padronização na produção.

A lógica do controle: da prevenção ao monitoramento

A fabricação de ração está inserida em um ambiente regulatório que exige não apenas conformidade documental, mas capacidade de prevenir, identificar e reagir a riscos reais de contaminação e perdas.

Para isso, destacam-se três sistemas interdependentes que apoiam os programas de autocontrole:

Boas Práticas de Fabricação (BPF)

Estabelecem condições higiênicas, sanitárias e operacionais, aplicadas em todo o fluxo produtivo, visando garantir qualidade e segurança. São a base de sustentação de todos os demais sistemas.

Procedimento Padrão de Higiene Operacional (PPHO)

Abrangem procedimentos de limpeza e sanitização antes, durante e após as operações; inclui proteção contra contaminação cruzada, gestão de produtos tóxicos e higiene pessoal dos operadores.

Análise de Perigos e Pontos Críticos de Controle (APPCC)

Também conhecida como HACCP (Hazard Analysis and Critical Control Points), é um sistema de gestão de segurança de alimentos com uma abordagem sistemática que se concentra na prevenção de problema, em vez de apenas detectá-los após a ocorrência.

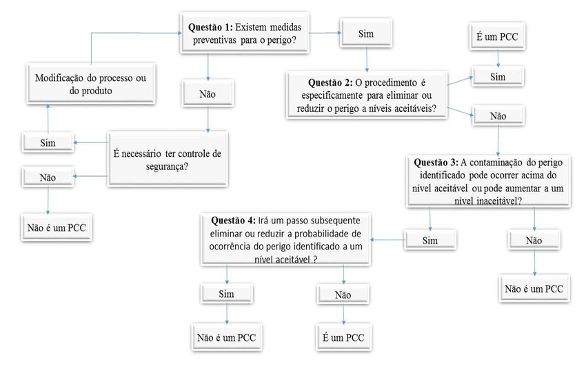

A lógica da APPCC se apoia na chamada árvore decisória, uma ferramenta que permite, com base no conhecimento profundo do fluxo produtivo, classificar os riscos por sua gravidade e frequência, determinando se há necessidade de controle específico em cada etapa.

Figura 1: Exemplo de uma árvore decisória para identificar PCC’s (responder às perguntas sequencialmente).

Fonte: Ifope, 2020.

Onde estão os riscos: os principais PCCs da produção de ração

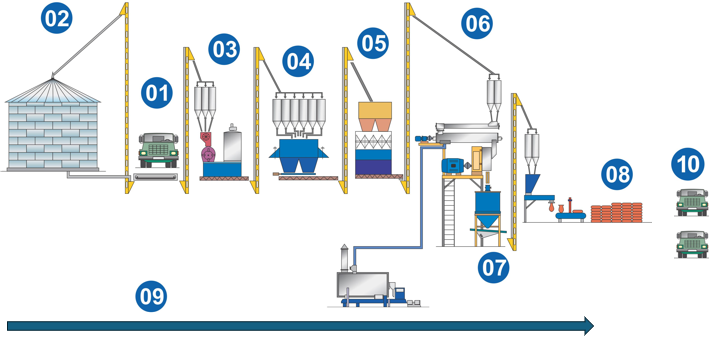

Cada fábrica possui características particulares. No entanto, há pontos do processo com elevado potencial de risco cuja supervisão é mandatória. A seguir, listam-se os principais Pontos Críticos de Controle (PCCs) observados em plantas industriais de produção de alimentos para animais, conforme práticas de mercado e literatura técnica.

Figura 2: Principais PCC’s das fábricas de ração

Fonte: Diagrama adaptado – Ferraz Máquinas e Engenharia Ltda.

1. Recepção, beneficiamento e estocagem de matérias-primas e embalagens

Monitoramento de umidade, pragas, impurezas, granulometria, composição nutricional e contaminação cruzada. Controle de temperatura e viscosidade no caso de líquidos como gorduras e melaço. Inspeção de embalagens e condições estruturais de silos e armazéns.

2. Ensilamento e fluxos internos

Verificação de rotas de ingredientes. Integridade de caixas, limpeza e registros internos. Sinalização adequada e alarmes operacionais.

3. Moagem

Granulometria adequada à espécie e categoria animal e ajustada a necessidade de homogenização; capacidade dos moinhos proporcional a necessidade granulométrica; monitoramento e controle contínuos de contaminação física e limpeza.

4. Dosagem

De nada adianta uma boa formulação e um rigoroso controle de recebimento e armazenamento de matérias-primas, se não houver garantia de precisão de dosagem. Calibração e verificação periódica dos equipamentos dosadores. Capacidade e número de silos compatíveis com a flexibilidade produtiva.

5. Mistura

Validação da uniformidade da mistura (coeficiente de variação ≤ 10%, ou idealmente ≤ 5%). Controle de resíduos remanescentes e vedação contra vazamentos. Monitoramento e verificação contínuos.

6. Peletização

Controle da temperatura, tempo, umidade e pressão durante o processo, para preservação dos nutrientes e obtenção de dureza necessária para os pellets. Ajustes conforme formulação e categoria animal.

7. Resfriamento

Rações devem sair do resfriador com temperatura máxima de 7°C acima da temperatura ambiente. Isso evita condensação, deterioração e perda de estabilidade.

8. Expedição

Garantia da qualidade da mistura, integridade do produto, monitoramento de pragas, limpeza e organização dos armazéns de estocagem. Rigoroso controle de documentos de apoio à rastreabilidade.

9. Equipamentos transportadores

Regulagem adequada de velocidade. Prevenção de contaminação cruzada entre linhas. Segregação de áreas limpas e sujas. Controle de manutenção e limpeza periódica.

10. Transporte

Veículos em condições sanitárias adequadas. Lonas e estruturas sem furos ou frestas. Cuidado com desmistura de produtos farelados e geração de finos em rações peletizadas.

Para além do controle: limites críticos e rastreabilidade

A identificação dos Pontos Críticos de Controle (PCCs) é apenas o início. O sistema deve incluir a definição de Limites Críticos (LCs), que são os parâmetros quantitativos que indicam o ponto a partir do qual há risco inaceitável. Também é necessário estabelecer procedimentos de monitoramento e verificação, definir ações corretivas e preventivas e implementar sistemas de registros completos e acessíveis para fins de auditoria interna e externa.

A rastreabilidade conecta todos os pontos do processo e é fundamental para a gestão de crises, recalls e certificações de qualidade.

Considerações finais

A fabricação de alimentos para animais requer precisão, controle rigoroso e responsabilidade técnica em todas as etapas. Diante de um cenário cada vez mais exigente e vulnerável a riscos externos, não há espaço para improviso ou negligência.

A produção de ração é uma atividade essencial para a cadeia da proteína animal e, como tal, exige compromisso com a segurança, com a ciência e com a excelência operacional. Os Pontos Críticos de Controle são ferramentas centrais nesse processo. A definição dos Limites Críticos, tema do nosso próximo conteúdo, fecha esse ciclo de garantia da qualidade.

Referências

IFOPE. Árvore decisória na identificação dos PCCs. 2020

SINDIRAÇÕES. Bem-vindo aos desafios e as emoções de 2025. 2025

0 comentários